Compuertas logicas

Las compuertas lógicas realizan funciones con solo 2 condiciones "0" y "1".

"0" = FALSE

"1" = TRUE

La mayoría de los cicuitos integrados utilizados en los proyectos de esta página son negativos o NMOS

entonces:

"0" es negativo o 0 voltios y

"1" es igual al voltaje positivo.

"0" = FALSE

"1" = TRUE

La mayoría de los cicuitos integrados utilizados en los proyectos de esta página son negativos o NMOS

entonces:

"0" es negativo o 0 voltios y

"1" es igual al voltaje positivo.

En la mayoría de los proyectos y aplicaciones se utilizan 2 tipos de tecnología en compuertas lógicas,

la tecnología TTL y la tecnología CMOS

la tecnología TTL y la tecnología CMOS

Tecnología TTL

Su nombre viene de inglés: Transistor Transistor LogicSe conocen normalmente por que se alimentan con 5 Voltios y

y que responden con buena velocidad.

La tensión de alimentación es muy exacta: 5 Voltios con un margen de tolerancia máximo de un 5%.

Algunas pueden manejar velocidades de más de 200 MHz.

Su consumo es realmente alto comparado con el CMOS.

La numeración de los circuitos integrados inicia con 74 y normalmente una o dos letras que indican el tipo

L: bajo consumo.

S: schottky (mayor velocidad)

LS: schottky de menor consumo (Los más comunes)

HC: Adaptación de la tecnología CMOS con mayor velocidad

además existen otras letras poco comunes.

Al diseñar nuestros proyectos debemos conectar un condensador entre las patillas de la alimentación de cada circuito integrado TTL y tratar de no usar distancias de conexión muy largas entre ellos. Ya que estos circuitos integrados son propensos a oscilar y generar ruido en las lineas que puede hacer fallar nuestro proyecto.

Tecnología CMOS

Su nombre viene de Complementary Metal-Oxide-SemiconductorLas principales ventajas de la tecnología CMOS son la flexibilidad en la alimentación (3 Voltios a 18) y su bajo consumo, que es prácticamente 0 en reposo.

Sus principales desventajas han sido su baja velocidad y su sensibilidad a la electricidad estática

pero son desventajas que se van superando con el tiempo y actualmente muchos circuitos integrados combinan varias tecnologías.

La mayoria de circuitos integrados CMOS usan la serie 4000,

Por ejemplo: CD4001, BU4069, TC4011

Y algunos fabricantes tambien la serie 14000 como el caso de motorola con MC14069UBCP.

Al realizar nuestros proyectos con circuitos integrados CMOS debemos tener extremo cuidado con la manipulación ya que con solo la electricidad estática en nuestros dedos o el equipo de soldar se pueden dañar, a veces es mejor armar el diseño con un portaintegrado y al terminar de soldar los demás elementos del proyecto se insertan los circuitos integrados CMOS.

Tipos de compuertas lógicas

Vamos a ver las diferentes tipos de compuertas lógicas comunes y las diferentes variantes entre ellas:

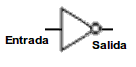

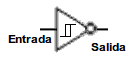

Ver compuertas YES y NOT

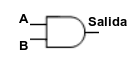

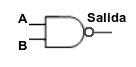

Ver compuertas lógicas AND y NAND

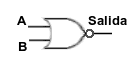

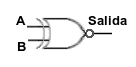

Ver compuertas lógicas OR y NOR

Ver compuertas lógicas XOR y XNOR

Tambien existen circuitos integrados derivados de las compuertas lógica, como en el caso de los flip-flop, buses de datos, divisores, contadores, multiplexores y muchos otros que trataremos en futuras actualizaciones

Estas páginas se irán actualizando con mayores explicaciones y proyectos.

Fuente: http://www.proyectoelectronico.com